Récupération des Crasses d'Aluminium et de Zinc : DROSRITE™

AVANTAGES :

- Procédé sans ajout de sel

- Pas de gâteaux salés

- Résidus non dangereux et 100% recyclable

- Sur place

- 98% de l’aluminium récupéré (20% de plus que les fours de sel rotatifs (RSF))

- 50% moins d’OPEX que les RSF

- Empreinte carbone réduite, idéal pour les grands émetteurs de gaz à effet de serre tels que les fonderies

PyroGenèse' Le système DROSRITE™ est un procédé éprouvé, sans sel, rentable et durable pour maximiser la récupération des métaux à partir des crasses, un déchet généré dans l'industrie métallurgique. PyroGenèse' Le procédé en attente de brevet évite les pertes coûteuses de métal, tout en réduisant l'empreinte carbone et la consommation d'énergie d'une fonderie, offrant ainsi un retour sur investissement élevé. Le système a été conçu pour traiter et récupérer des métaux précieux tels que l'aluminium, le zinc et le cuivre à partir des crasses.

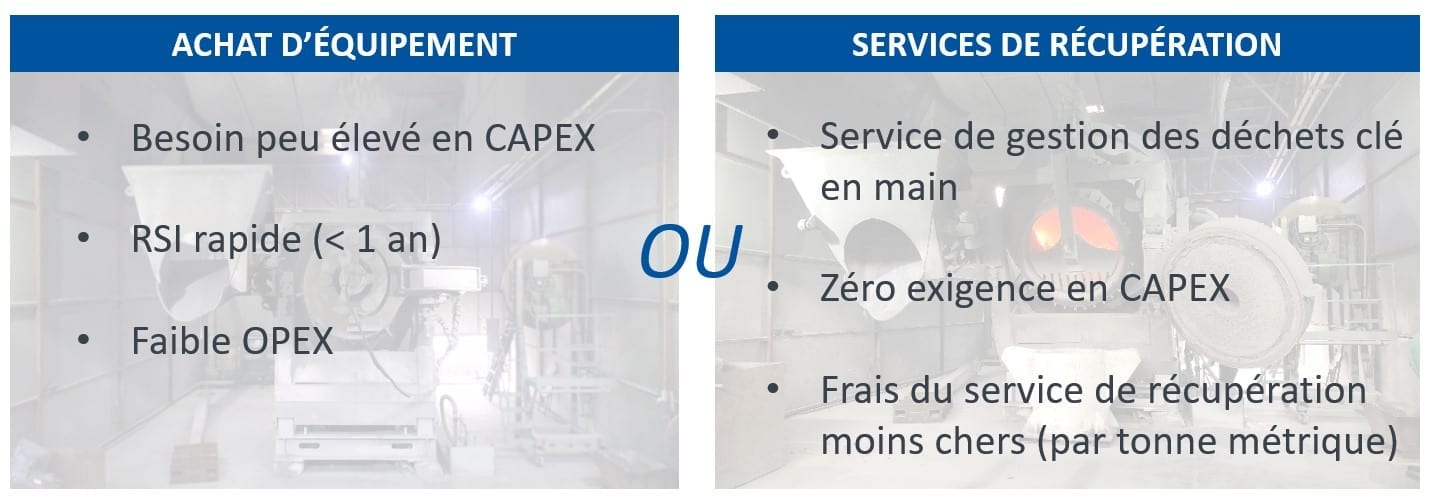

En plus de la vente directe du système DROSRITE™, PyroGenèsepropose également des services de péage. Un accord de service de péage est un accord dans lequel une fonderie fournit des crasses à PyroGenèsepour qu'elles soient traitées moyennant une redevance sur le site ou hors site - une solution clé en main pour les fonderies.

COMMENT ÇA FONCTIONNE :

DROSRITE™ est un procédé discontinu où les scories chaudes sont introduites dans un four rotatif basculant rempli d'argon, ce qui trempe toute réaction d'oxydation. La rotation du four permet de séparer la phase métallique de la phase non métallique. Le métal fondu est enlevé puis retourné dans le four de maintien, tandis qu'une quantité contrôlée d'oxygène est introduite dans le four pour chauffer le métal non récupérable restant dans le résidu. Une partie des résidus est ensuite évacuée, mais les résidus restants, ainsi que l'accumulation de chaleur due à l'oxydation, assurent que le four est prêt à recevoir le lot suivant.